Создание технологического процесса в ADEM VX.

Андрей Красильников, Айрат Юзмухаметов, Игорь Ямаев

В данной статье мы рассмотрим пример создания технологического процесса (ТП) с использованием средств модуля CAPP системы ADEM, приведем описание наиболее эффективных методов и сервисов, применяемых при составлении маршрута обработки, оснащении, нормировании и расчете основных параметров ТП. Этот этап является основным и самым трудоемким, поэтому применение данных методов и сервисов позволяет значительно ускорить процесс разработки ТП, что приводит к повышению эффективности технологической подготовки производства.

К основным возможностям модуля CAPP системы ADEM можно отнести:

- Получение необходимой информации от конструктора в электронном виде (чертеж, 3D модель).

- Проектирование маршрута изготовления (диалоговое или полуавтоматическое или автоматическое), представление его в виде структурированного иерархического дерева и в виде форматированного текста (отображаемая информация выделяется размером и цветом шрифта, отступами).

- Расчет основных режимов обработки, автоматизация рутинных расчетов.

- Материальное и трудовое нормирование.

- Формирование всей необходимой документации в соответствии с требованием ЕСТД и стандартов предприятия (СТП).

- Возможность работы с нормативно-справочной информацией как поставляемой с системой ADEM, так и с базами данных пользователей.

- Организация параллельной работы с ТП.

- Организация передачи информации о ТП в систему управления предприятием (MES/ERP).

Создание технологического процесса в системе ADEM выполняется в два этапа. Первый этап это ввод и накопление данных, собственно сам процесс проектирования. При этом информация вводится только один раз, и в дальнейшем может попадать в различные документы. В зависимости от серийности производства разработка технологических процессов ограничивается маршрутной технологией (в индивидуальном и мелкосерийном производствах), либо разрабатывается более подробная пооперационная технология (средне и крупносерийное производство). На втором этапе осуществляется формирование выходных документов. Данный этап выполняется в пакетном режиме без участия технолога.

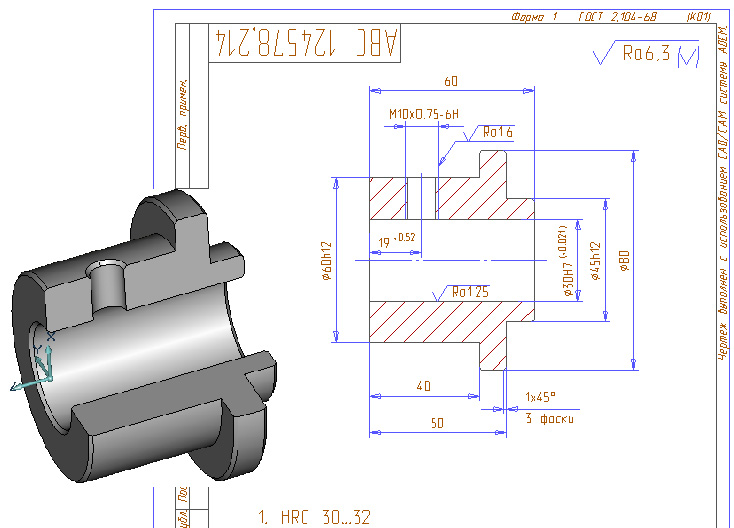

В качестве примера рассмотрим один из вариантов проектирования ТП – проектирование “с нуля”. В качестве исходных данных имеем 3D модель детали “Втулка” и конструкторский чертеж, оформленный в соответствии с ЕСКД (Рис. 1).

Рис. 1. Деталь “Втулка”.

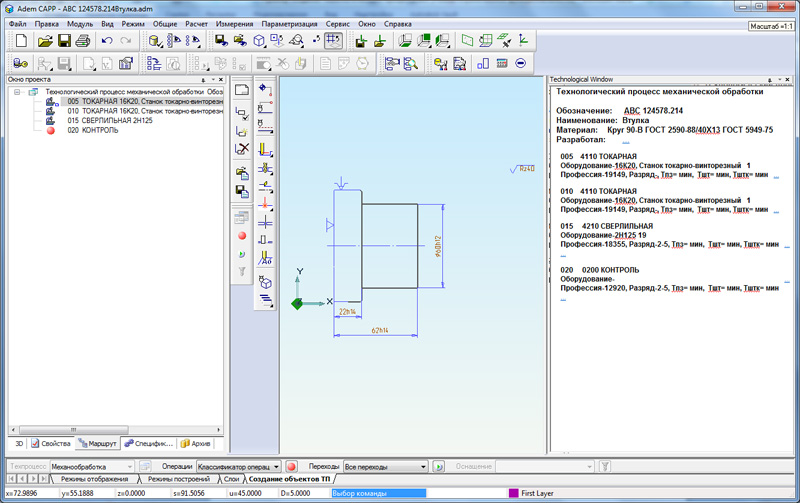

Процесс изготовления детали можно представить в виде следующего маршрута обработки, который представлен на Рис. 2.

Рис. 2. Маршрут обработки.

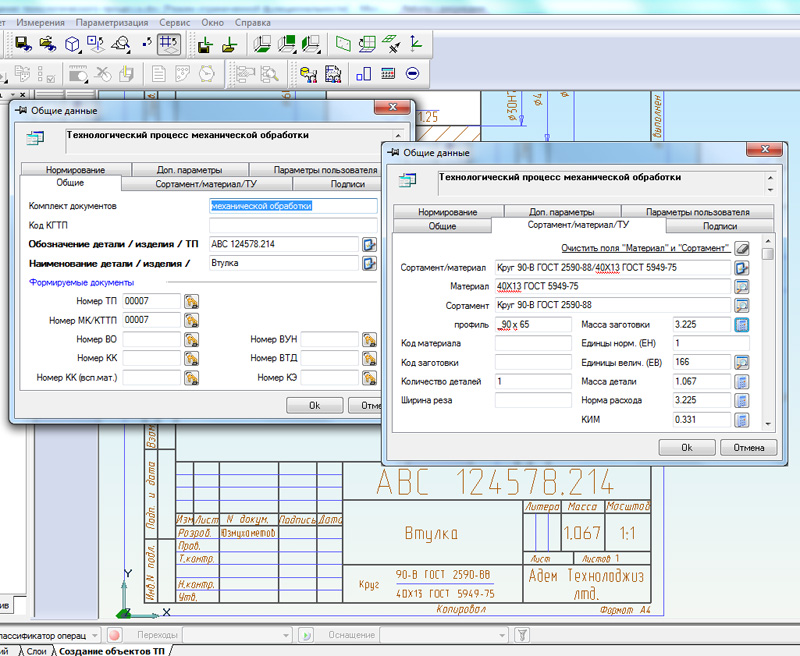

Исходная информация

Для технолога исходной информацией является чертеж конструктора, на основании которого он и начинает проектирование ТП. Хорошо, если чертеж сделан с использованием системы ADEM, тогда все данные из штампа чертежа автоматически попадают в общие данные проектируемого ТП (Рис. 3). Если чертеж сделан в любой другой системе геометрического моделирования, то его можно импортировать, используя стандартные форматы обмена dxf или dwg и всю информацию из штампа чертежа получить в общие данные методом скалывания с экрана. Стоит отметить, что наличие электронного чертежа не является обязательным. Используя прямые форматы (SolidWorks, Pro/Engineer, Catia, Inventor) или стандартные форматы обмена (Step, Iges), можно импортировать объемную модель и использовать ее в процессе проектирования для создания операционных эскизов или для создания обработки с применением оборудования с ЧПУ.

Материал заготовки и ее параметры являются одними из основных характеристик детали. При условии наличия заготовки, указанной в чертеже, в справочнике материалов и сортаментов и при известных величинах, таких как масса детали, количество деталей, система позволяет автоматически рассчитать массу заготовки (с учетом ширины реза), КИМ, норму расхода материала (см. Рис. 3). Для этого система снабжена специальными алгоритмами расчета. Если пользователь имеет свои, уникальные алгоритмы расчета каких-либо параметров, то, описав сценарий расчета, можно подключить его к процессу проектирования.

Рис. 3. Общие данные.

Операции

Переходим непосредственно к процессу проектирования маршрута обработки ? создание операций.

Операции можно создавать различными способами:

ü Выбирать из контекстно-зависимого меню. Для каждого направления проектирования ТП (механообработка, сборка, сварка и др.) формируется свое контекстно-зависимое меню;

ü Используя классификатор операций. Занесен весь классификатор технологических операций машиностроения и приборостроения, которые разбиты на виды и группы для удобства пользования;

ü Используя подготовленные фрагменты ТП, сохраненные в виде библиотеки технологических фрагментов ТП;

С каждой операцией технологического процесса может быть связан операционный эскиз. После перехода в модуль ADEM CAD в режиме создания эскиза технологу становится доступным весь функционал данного модуля. Можно создать новый эскиз на основе чертежа конструктора или объемной модели, загрузить готовый, или создать новый эскиз с нуля, а также доработать любые предыдущие эскизы (Рис. 4)

Рис. 4. Первый этап.

Переходы

Как и операции, переходы можно создать несколькими способами: выбрать из контекстно-зависимого меню, где есть возможность выбора различных типов переходов (установочные переходы, общие переходы, переходы технического контроля), либо загрузкой заранее подготовленных переходов из библиотеки технологических фрагментов ТП, либо используя автоматическое проектирование частей ТП.

Текст содержания перехода можно выбрать из имеющихся фраз, содержащихся в справочнике на все виды переходов, где с каждым типом операций используются свои шаблоны, или набрать вручную. Дополнительную информацию, такую как размеры, тексты или длины контуров можно сколоть с эскиза, что является удобным при составлении содержания перехода и ускоряет процесс написания ТП. При вводе текстов переходов и другой текстовой информации неизбежно могут возникать орфографические ошибки. Все современные текстовые процессоры (MS Word, Open Office и др.) имеют специальный функционал, обеспечивающий проверку правописания (орфографии). С целью повышения качества формируемой документации в системе ADEM также появилась такая возможность (см. Рис. 5).

Рис. 5. Проверка правописания.

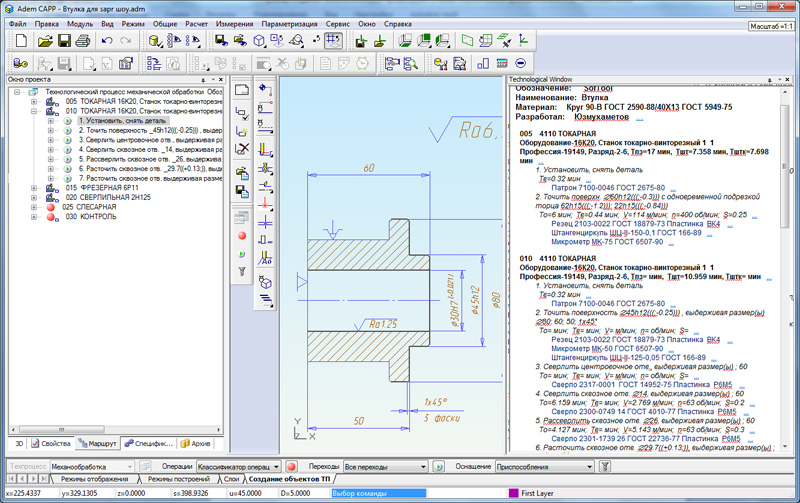

Очень удобно при этом пользоваться технологическим окном, отображающим техпроцесс, как форматированный текст (см. Рис. 6). В нем слова, содержащие ошибки выделяются подчеркиванием. При этом можно по ссылке перейти к объекту техпроцесса, открыть его на редактирование и исправить ошибку(и) методом прямого ввода или с использованием контекстного меню. Однако функциональность этого окна не ограничивается только возможностями форматированного вывода информации и проверкой орфографии. Дополнительно пользователь получает следующие возможности

- Управление масштабом отображения;

- Установка уровня отображения информации. Всегда показывать весь технологический процесс, либо часть в зависимости от текущего объекта в дереве ТП;

- Контекстный поиск информации;

- Ссылка в тексте для перехода к объекту для последующего редактирования.

Рис. 6. Технологическое окно.

Оснащение

Одним из наиболее важных этапов при создании технологического процесса является его оснащение. Оснащение может выполняться на том же рабочем месте или может осуществляться параллельно технологами по оснащению. Система ADEM позволяет проводить оснащение несколькими способами. Первый, когда технолог сам выбирает из справочников режущий, мерительный, вспомогательный инструмент.

На крупных предприятиях, как правило, оснащением занимается не технолог, а специализированные технологические подразделения. Например, это могут быть бюро режущего инструмента, бюро приспособлений, бюро вспомогательного инструмента и т.д. При данной организации технологической подготовки производства на предприятии система ADEM позволяет выполнять оснащение ТП своими данными в каждом подразделении одновременно. В каждом подразделении работают со своей копией ТП и вносят только те данные, которые входят в зону ответственности данного подразделения. Т.е. бюро режущего инструмента может в свою копию ТП вносить только режущий инструмент, бюро приспособлений может в свою копию ТП вносить только приспособления и т.д. По завершении оснащения в подразделениях предприятия вся информация автоматически сливается в исходный техпроцесс. Таким образом, можно существенно сократить сроки выпуска документации.

Расчет режимов резания

Режимы резания можно назначать разными способами. Это ручной ввод, выбор из таблиц и автоматический расчет. Таблицы содержат данные по режимам резания в зависимости от обрабатываемого материала, вида обработки и т.д. Выбранные режимы корректируются набором поправочных коэффициентов (тип заготовки, схема крепления детали в станке, материал режущей части и период стойкости инструмента и т.д.). Если на предприятии свои режимы обработки, то данные в таблицах можно откорректировать.

Автоматический расчет режимов резания реализован для токарных, сверлильных, фрезерных и шлифовальных операций. Расчет ведется с учетом паспортных данных станка, типа и геометрии обрабатываемого конструктивного элемента, физико-механических свойств обрабатываемого материала и состояния обрабатываемой заготовки, жесткости системы СПИД, геометрии и вида режущего инструмента, схемы крепления и др.

На основе заданных режимов резания система автоматически рассчитает норму основного времени. А если это операция с использованием оборудования с ЧПУ, то на основе полученной управляющей программы будет подсчитано точное машинное время с учетом ВСЕХ перемещений инструмента. Все результаты расчетов заносятся в технологические карты при их формировании.

Работа с нормативно справочной информацией

Не секрет, что технологический процесс состоит процентов на 80 из справочных данных. От того, насколько эффективно работает система НСИ, зависит эффективность работы технолога в целом. При этом не стоит забывать, что техпроцесс это не только набор сформированных документов по ЕСТД и СТП, а еще и важнейшая информационная единица, на основе данных которой работают системы класса MES/EPR. Начиная с версии ADEM 9.0, у пользователей появилась возможность работать как с традиционной реляционной базой данных нормативно справочной информации, так и с применением корпоративной системы i-Ris (см. Рис. 7).

Рис. 7. Корпоративная система i-Ris

Программный продукт использует технологию «клиент-сервер», что позволяет поддерживать многопользовательский режим работы и масштабируемость системы в целом. Для взаимодействия удалённых объектов используется технология Net Remoting. Поддержка механизма ClickOnce позволяет запускать программный продукт и одновременно проверять наличие опубликованных на Web-сайте разработчика обновлений одним нажатием клавиши. Основой системы является объектно-ориентированное ядро, т.е i-Ris оперирует не записями базы данных, а вполне конкретными объектами, которые составляют предметную область системы. Основываясь на этих принципах, можно реализовать различные прикладные задачи. Для сопряжения с другими программными продуктами используется технология XML, COM, Net Framework.

Нормирование

В настоящее время нормирование труда и повышение производительности труда рассматривается как важнейшие составляющие в организации производства. Для этого в системе реализована возможность автоматического нормирования объектов технологического процесса для любого типа производства (единичного, мелкосерийного, крупносерийного, массового) по общемашиностроительным нормативам труда. Вся работа осуществляется здесь же в среде ADEM CAPP в объектах ТП без открытия дополнительных окон и приложений, что позволяет технологу легко, быстро и удобно управлять этими данными. На основе нормативов система автоматически определяет нормы вспомогательного времени.

Время на установку и снятие заготовки определяется из следующих составляющих: схемы крепления детали, способа установки и крепления, вида установки, характера выверки, массы заготовки, состояние установочной поверхности, количества закрепляемых деталей, характера выверки и пр.

При определении времени на измерение учитывается используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь) и количество измерений данным инструментом.

Вспомогательное время, связанное с основными переходами рассчитывается с учетом времени на управление станком.

Расчет подготовительно-заключительного времени сводится к определению времени на организационную подготовку и времени на наладку станка, приспособления, инструмента, программных устройств. Подготовительно-заключительное время зависит от вида оборудования и его паспортных данных

Штучное время рассчитывается с учетом заложенных норм времени на отдых, личные надобности и обслуживание станка. Основное время для расчета норм штучного времени берется из расчетов режимов резания.

У каждого предприятия могут быть свои нормы времени, поэтому в системе ADEM CAPP предусмотрена возможность корректировки норм времени путем введения коэффициента на вспомогательное время. С применением в системе возможности автоматического нормирования затрат труда, работы инженера по нормированию сведены к минимуму.

Для нормирования единичного, мелкосерийного, опытного или инструментального производства применяется укрупненное нормирование. Использование модуля укрупненного нормирования NTR (см. Рис. 8) позволяет эффективно определять и назначать технически обоснованные нормы времени на выполняемые работы (операции, переходы).

Рис. 8. Укрупненное нормирование.

Определение норм времени можно осуществить на основе как стандартных карт с нормами времени, так и на основе карт, которые используются на предприятии. Передача информации ADEM CAPP – NTR осуществляется в обе стороны. Это значит, что информация, введенная в модуле ADEM CAPP, используется при назначении нормы времени в NTR (подбор необходимых карт и др.) и наоборот, при создании проекта расчета, после передачи в ADEM автоматически сформируется укрупненный пооперационный маршрут, с назначением используемого оборудования.

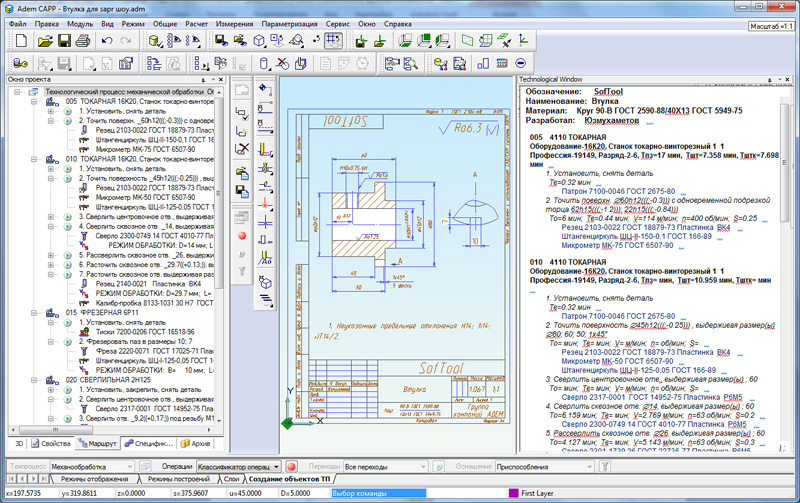

Итогом работы технолога является технологический процесс, представленный на Рис. 9.

Рис. 9. Спроектированный ТП.

Операции, выполняемые на оборудовании с ЧПУ

Одним из достоинств ADEM является то, что в рамках системы создано единое технологическое пространство, в котором содержится информация как об операциях, выполняемых на универсальном оборудовании, так и об операциях, выполняемых с использованием оборудования с ЧПУ. Вследствие этого не возникает двух различных маршрутов при описании обработки на станке с ЧПУ (см. Рис. 10).

Рис. 10. Оформление маршрута ТП.

Вся информация из дерева ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически попадают в формируемые маршрутные, операционные карты, ведомости оснастки, карты наладки и другие. Так же в маршрут обработки на оборудовании с ЧПУ можно добавлять дополнительную информацию, не используемую при расчете управляющей программы, но необходимую для оформления выходных документов. Это могут быть установочные переходы, переходы технического контроля, технические требования, примечания, приспособления и т.д. Для эффективной работы технолога и технолога ? программиста, используется единая информационная база данных по операциям, оборудованию, оснастке, материалам для универсальных операций и операций с использованием станков с ЧПУ под управлением i-Ris.

Стоит отметить, что в системе ADEM можно проектировать не только технологические процессы обработки резанием. Приведем только некоторые из них:

- Сборка;

- Сварка;

- Получения неорганических (гальваника) и органических (покраска) покрытий;

- Термообработка, штамповка;

- Перемещение;

- Литье металлов и сплавов;

- Входной контроль и др.

Каждое направление проектирования ТП имеет свои особенности и отличия. В рамках данной статьи рассмотрим лишь некоторые из них.

ТП сборки.

Одним из отличий технологических процессов сборки является работа со сборочными чертежами и спецификациями, формирование комплектовочных карт (ГОСТ 3.1123-84) и операционных карт сборки (ГОСТ 3.1407-85). Спецификация конструктора, созданная в системе ADEM, может быть использована для автоматического создания элементов комплектовочной карты. При желании для создания элементов комплектовочной карты можно использовать состав изделия, созданный в модуле электронного архива ADEM Vault. На этапе формирования текстов переходов операций сборки, собираемые позиции можно выбирать из созданных ранее элементов комплектовочной карты. При формировании комплектовочной карты номера операций, в которых используется позиция комплектовочной карты, автоматически вычисляются и помещаются в соответствующее поле карты. При формировании операционной карты сборки, система также определяет используемые позиции комплектовочной карты в переходах операции и выводит их в начале операционной карты

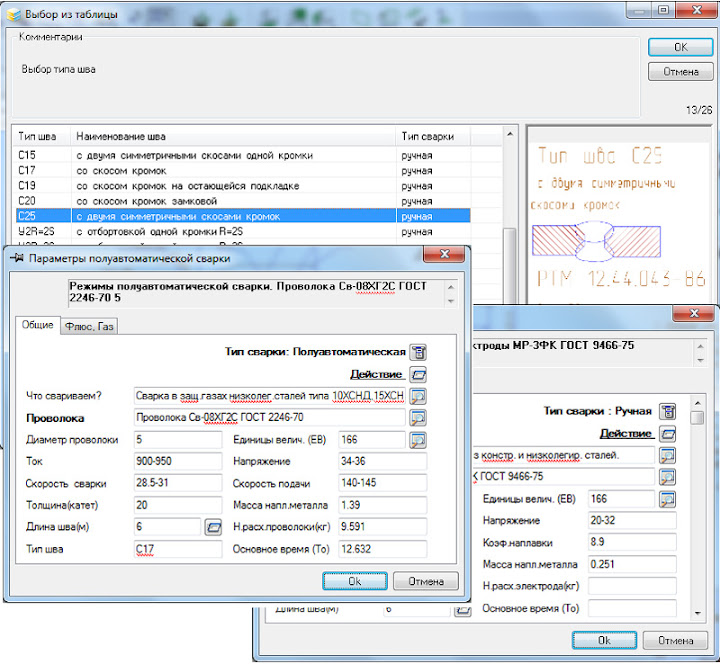

ТП сварки.

Согласно ГОСТ 3.1407-86 система ADEM позволяет описывать режимы на различные виды сварки (дуговая, контактная, лазерная сварка и т.п.). Гибкий механизм формирования документации позволяет оформить введенные режимы на разные виды сварки на листах маршрутной карты. В помощь технологу реализован расчет режимов ручной, полуавтоматической и автоматической сварки (см. Рис. 11). Расчет выполняется на основе следующих параметров: типа сварки, материала проволоки, свариваемого материала, типа шва, защитной среды и т.д. Рассчитываются режимы сварки, основное время, а также расход вспомогательных материалов (электродов, проволоки), наполняемость шва и пр.

Рис. 11. Расчет режимов сварки.

ТП штамповки

В этом направлении проектирования ТП раскрой листового материала является приоритетной задачей. Чем выше коэффициент использования материала, тем ниже стоимость изготовления, тем конкурентоспособнее продукция, выпускаемая на предприятии. Объединение функционала CAD, CAM и CAPP в единый технологический модуль позволяет решить эту задачу в полном объеме:

- Плоское моделирование деталей для проекта раскроя;

- Выполнение функции оптимальной раскладки плоских элементов на листе;

- Обработка с применением оборудования с ЧПУ (фрезерном, токарном, лазерном, гидроабразивном и др.)

- Оформление технологических карт (маршрутных и операционных карт, карт раскроя и др.) с автоматическим расчетом параметров получаемых заготовок (количество деталей из заготовки, норму расхода, КИМ и др.) и параметров использования исходной заготовки (общее количество деталей, количество заготовок, коэффициент раскроя материала (КРМ)). В расчете этих коэффициентов учитывается получаемый отход.

Рис. 12. Раскрой листового материала.

ТП гальваники / покраски.

Как правило, по данным направлениям проектируются типовые технологические процессы и ведомости деталей к ним. Основные затраты технолога приходятся на проектирование ведомостей деталей. Т.е. существует набор типовых техпроцессов и задача технолога состоит в том, чтобы составить перечень деталей, который будет обработан по выбранному технологическому процессу. Причем в нашей системе ТП создается только один раз, т.е. он не переписывается много раз к каждой ведомости деталей. При проектировании ВТП технолог назначает перечень операций для каждой детали из типового ТП, отличительную оснастку, характеристики покрытия и т.п. При назначении характеристик покрытия система позволяет считать площадь детали на основе объемной модели, а также площадь всех деталей на приспособлении.

Формирование

Заключительным этапом работы является формирование выходной документации. Этот этап выполняется в пакетном режиме без участия технолога. В этом процессе все введенные данные помещаются в соответствующие поля технологических карт. Последовательность и состав карт в комплекте технологических документов определяется технологом на этапе ввода исходных данных. Формирование ТП в ADEM CAPP возможно на разных выходных формах для одних и тех же исходных данных.

Имеется возможность формирования отдельных видов документов без формирования всего комплекта в целом.

После формирования в системе предусмотрен режим предварительного просмотра перед печатью. Здесь все сформированные документы разбиты по группам для удобной навигации (Рис. 13).

Рис. 13. Сформированный комплект документов.

В заключении хотелось бы сказать, что все усилия команды разработчиков группы компаний ADEM направлены на обеспечение технолога современным, удобным инструментом, который позволяет увеличить производительность его работы и, как следствие, сократить время технологической подготовки производства.